Konténeres membrános nitrogéngenerátor

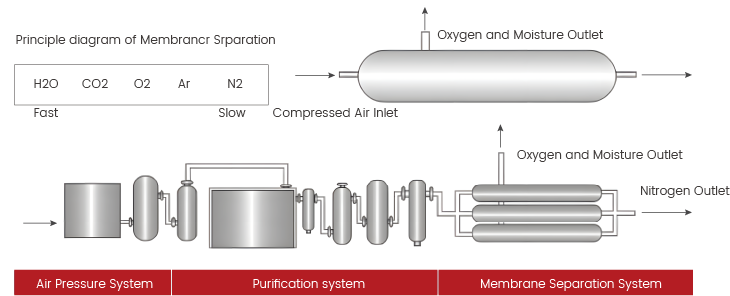

A membrános elválasztás fő elve a nitrogénberendezésben az ipermeáció. A levegőben lévő minden gázkomponens egyedi permeabilitással és áteresztőképességgel rendelkezik a polimer filmben, ami azt mutatja, hogy képes feloldódni és diffundálni az egyes komponensekben a polimer filmen keresztül. Ezen tulajdonság szerint a polimer membrán gyorsabb permeabilitásával rendelkező gáza elválasztható a lassú gázoktól, például a nitrogéntől.

Termékjellemzők

Alacsony költségű, konténeres membrános nitrogéngenerátor az olaj- és gázipar számára: Biztonságos és hatékony helyszíni nitrogénellátási megoldás.

|  |

Folyamatábra

I. Nitrogénigény az olaj- és gáziparban

Az olaj- és gázkutatás, -fejlesztés, -tárolás, -szállítás és -üzemeltetés teljes folyamatában a nitrogén az egyik legfontosabb közeg a biztonságos és stabil termelés biztosításához:

• Biztonsági inertizálás: Az olaj- és gázipari környezetben számos gyúlékony közeg, például nyersolaj és földgáz található. Levegővel keverve robbanásveszélyes keverékek keletkezhetnek. Inert gázként a nitrogén hatékonyan csökkentheti az oxigéntartalmat és elkerülheti a robbanásveszélyt.

• Folyamattámogatás: Az olyan folyamatkapcsolatok, mint a csővezeték/tartály tisztítása és átöblítése, a fúrófolyadék levegőztetése és a munkaterület védelme, mind száraz és szennyeződésmentes gázt igényelnek közegként.

II. Termékáttekintés

Ez a berendezés egy integrált membrános nitrogéntermelő rendszer, amelyet az olaj- és gázipar számára szabtak testre. Az üreges szálas membránszeparációs technológiára épülő rendszer olyan funkcionális modulokat integrál egy 20/40 lábas szabványos tartályba, mint a sűrített levegő előkezelés, a membránszeparáció, a nitrogénpufferelés és az intelligens vezérlés. Szállításra, telepítésre és használatra kész: közvetlenül szállítható olaj- és gázipari helyszínekre (kútfejek, tartályparkok, csővezeték-építési szakaszok stb.), és csak csővezetékek és tápegységek csatlakoztatásával indítható és üzemeltethető. Stabilan képes 95%-99,9%-os tisztaságú nitrogént szolgáltatni, teljes mértékben alkalmazkodva az olaj- és gázipar különféle biztonsági és folyamatkövetelményeihez.

III. A termék főbb jellemzői

1. Membrános elválasztó rendszer: Egyszerű, kevés karbantartást igénylő és gazdaságos nitrogénelőállítási módszer

A különböző gázmolekulák membránáteresztő képességének különbségén alapuló levegőszétválasztás eléréséhez kiváló minőségű üreges szálas membránmodulokat alkalmaznak: az előkezelés után a sűrített levegő belép a membránmodulokba, a kis molekulák, például az oxigén és a vízgőz gyorsan áthatolnak és kiürülnek, a nitrogénmolekulák pedig nagy tisztaságú nitrogénné dúsulnak.

A hagyományos technológiákkal összehasonlítva az előnyei a következők:

• Rendkívül egyszerű szerkezet: Nincsenek kopó alkatrészek, mint például a kapcsolószelepek és a PSA nitrogéntermelésének adszorpciós tornyai, nincsenek kémiai reakciókapcsolatok, és nincs mechanikai kopás működés közben.

• Alacsony energiafogyasztás: A nitrogéntermelés csak az elülső levegős kompresszió energiafogyasztására támaszkodik, és a későbbi elválasztáshoz nincs szükség további energiafogyasztásra. A hosszú távú üzemeltetési költség 20-30%-kal alacsonyabb, mint a PSA nitrogéntermelésé.

• Hosszú élettartam: A membránmodul tervezett élettartama 5-8 év (normál üzemi körülmények között), nincs szükség a fő alkatrészek gyakori cseréjére, ami tovább csökkenti a karbantartási költségeket.

2. Kevés kopóalkatrész + alacsony karbantartási igény: Alkalmazkodás az olaj- és gázipari helyszínek könnyű üzemeltetési igényeihez

Az olaj- és gázipari helyszíneken a korlátozott személyzeti konfiguráció és az egyszerű karbantartási feltételek jellemzőit szem előtt tartva a berendezés kevés mozgó alkatrészből és nagy megbízhatóságú kialakításból áll:

• Karbantartásmentes fő alkatrészek: A membránmodulok, a nitrogén puffertartályok és más statikus alkatrészek nem szenvednek üzemi kopástól.

• A segédalkatrészek nagy tartóssága: A szűrők, szabályozószelepek és egyéb alkatrészek ipari minőségű korrózióálló anyagokból, például 304-es rozsdamentes acélból készülnek, amelyek meghibásodási aránya évi 0,5% alatt van.

• Rendkívül egyszerű napi karbantartás: Csak a légszűrőbetétet kell negyedévente cserélni (ami 5-10 perc alatt elvégezhető). Csak a nyomás- és hőmérsékletparaméterek napi ellenőrzése szükséges, és nincs szükség professzionális karbantartó csapatra a helyszínen.

3. Standard membránmodul integrációs kialakítás: Gyors telepítés és egyszerű kezelés

A berendezés gyárilag előre gyártott + konténerintegrált módban működik. Minden alkatrész összeszerelésen, üzembe helyezésen és tesztelésen esik át, mielőtt elhagyná a gyárat. A helyszíni telepítés mindössze 3 lépést igényel:

• Csatlakoztassa külső sűrített levegős forráshoz (csak tápcsatlakozás szükséges, ha a légkompresszor komplett készletként van integrálva).

• Csatlakoztassa a nitrogénkivezető csővezetéket a munkaponthoz.

• Kapcsolja be a tápellátást és indítsa el a vezérlőrendszert.

A teljes telepítési ciklus ≤48 óra, ami sokkal gyorsabb, mint a hagyományos, helyszíni telepítőberendezések esetében (15-30 nap). A vezérlőrendszer felhasználóbarát PLC érintőképernyős felületet alkalmaz, amely csak az olyan alapvető funkciókat tartja meg, mint a "start, leállítás és a paraméterek megtekintése". A helyszíni kezelők 1 óra betanítás után önállóan is dolgozhatnak.

4. Nitrogénminőség: Stabil, megbízható, tiszta és alacsony harmatpontú

A membrános elválasztás fizikai folyamat, és a termékgáz-indikátorokat minimálisan befolyásolják a munkakörülmények ingadozásai:

1. Stabil tisztaság: Stabil módon képes 95%-99,9%-os tisztaságú nitrogént előállítani (igény szerint testreszabható), megfelelve az olaj- és gázinertizálás (oxigéntartalom <5%), tisztítás és egyéb forgatókönyvek követelményeinek.

2. Alacsony harmatpont garancia: A termelt nitrogén standard harmatpontja ≤-40°C (opcionálisan ≤-60°C), így teljesen elkerülhető a csővezetékekbe/tartályokba jutó nedvesség okozta korrózió.

3. Nagy tisztaság: Többlépcsős precíziós szűrés (1 μm pontosság) után a nitrogén olaj- és részecskementes, megfelel az API 551 és más olaj- és gázipari közepes tisztasági előírásoknak.

5. Rugalmas kapacitásbővítés: Alkalmazkodás a dinamikus projektkövetelményekhez

A berendezés moduláris membránmodul-kialakítást alkalmaz:

• Egyetlen 20 lábas konténerberendezés kapacitása 50-200 Nm³/h. Ha a projekt igénye megnő, a kapacitásbővítés a konténerben lévő membránmodulok számának növelésével vagy több berendezés párhuzamosításával érhető el (például két párhuzamosan kapcsolt egység 400 Nm³/h kapacitást érhet el).

• A kapacitáskiigazítás nem igényli az alaprendszer cseréjét, alkalmazkodva az olaj- és gázprojektek rövid távú működésének és szakaszos kapacitásbővítésének jellemzőihez, elkerülve a berendezések tétlensége vagy az elégtelen kapacitás okozta pazarlást.

6. Konténeres tervezés: Alkalmazkodás az olaj- és gázlelőhelyek mobilitásához és szélsőséges környezetéhez

• Kényelmes szállítás: A 20/40 lábas szabványos konténereknek köszönhetően közvetlenül szállítható távoli olajmezőkre közúton és vasúton speciális eszközök nélkül.

• Kiváló környezeti tolerancia: A konténer Ex d IIB T4 robbanásbiztos kialakítással, IP54 védettségi szinttel és hőszigetelő réteggel van felszerelve, amely képes alkalmazkodni a szélsőséges üzemi környezetekhez, például sivatagokba (50°C magas hőmérséklet) és hideg régiókba (-30°C alacsony hőmérséklet).

• Intelligens távfelügyelet: A vezérlőrendszer támogatja a távoli adatátvitelt (opcionális), és a háttérben valós időben megtekintheti a paramétereket, például a nyomást, az áramlási sebességet és a tisztaságot, így felügyelet nélküli felügyeletet biztosít.

IV. A konténeres membrános nitrogéngenerátorok tipikus alkalmazási forgatókönyvei az olaj- és gáziparban

1. Fúrási műveletek: Fúrófolyadék levegőztetése és kútfúvás inertizálása

Alulegyensúlyozott fúrás esetén nitrogént kell fecskendezni a fúrófolyadékba a sűrűség csökkentése és a rezervoár repedésének elkerülése érdekében. Ugyanakkor a kútból kiáramló olajat és gázt nitrogénnel kell inertizálni a robbanás megelőzése érdekében. Ez a berendezés a fúróplatform mellett telepíthető, a fúrófej helyzetével együtt mozog, stabilan ellátja az alacsony harmatpontú nitrogént, és biztosítja a fúrás biztonságát és a rezervoár védelmét.

2. Olaj- és gáztároló tartályok: Inert gázos tömítés és kiszorítás

A nyersolaj/földgáz tárolótartályok betöltése, kirakodása és tárolása során a tartályban lévő gyúlékony gáz levegővel keveredve robbanási zónát képezhet. Az oxigéntartalom <5%-os szinten tartásához folyamatos nitrogénbefecskendezés szükséges. Ez a berendezés a tartálypark közelében telepíthető, így a nap 24 órájában folyamatosan ellátja a nitrogént hosszú távú csővezetékek nélkül. Alacsony karbantartási igénye csökkenti a tartálypark ellenőrzési munkaterhelését.

3. Csővezeték-építés: tisztítás és szárítás

Az újonnan lefektetett/felújított olaj- és gázvezetékek esetében el kell távolítani a csővezetékekből a levegőt, a nedvességet és a szennyeződéseket. A berendezés nagy tisztaságú és alacsony harmatpontú nitrogénje hatékonyan kiszorítja a csővezetékekben lévő levegőt és szárítja a belső falat. A konténeres kialakítás együtt mozoghat az építési szakasszal, alkalmazkodva a nagy távolságú csővezetékek szakaszos tisztítási igényeihez, és több mint 30%-kal javítva az építési hatékonyságot.

4. Áthidaló műveletek: Vészhelyzeti biztonsági védelem

A munkafázisok áthidalása során a kútban maradt olaj és gáz a működési területre szivárog, ami a működési tér nitrogénes inertizálását teszi szükségessé. Ez a berendezés gyorsan a helyszínre szállítható és 48 órán belül telepíthető, biztosítva az időérzékeny projektek, például a vészhelyzeti munkafázisok biztonságos megvalósítását.

V. Az ügyfeleknek nyújtott érték

Az innovatív " membrános elválasztási technológia és a tartályintegráció révén ez a berendezés biztonságosabb, gazdaságosabb és rugalmasabb nitrogénellátási megoldást kínál az olaj- és gázipar számára:

• Költségcsökkentés: A hosszú távú üzemeltetési költség 40–60%-kal alacsonyabb, mint a folyékony nitrogén szállításának, és 20–30%-kal alacsonyabb, mint a PSA nitrogéntermelésének költsége.

• Hatékonyságnövelés: A telepítési ciklus 80%-kal lerövidül, alkalmazkodva a mobil működési forgatókönyvekhez és javítva a projekt előrehaladásának hatékonyságát.

• Biztonság: A stabil alacsony harmatpont és a nagy tisztaságú nitrogén csökkenti a robbanás és a korrózió kockázatát, megfelelve az ipari biztonsági előírásoknak.

• Egyszerűsített kezelés: Az alacsony karbantartási igény és az egyszerű kezelhetőség csökkenti a helyszíni személyzet képzését és a berendezéskezelési munkaterhelést.